metodi per la preparazione delle emulsioni

Quanto discusso a proposito delle proprietà generali delle emulsioni, ci mette in grado di esaminare i metodi per la loro preparazione, galeniche ed industriali:

- metodo continentale: noto anche come della gomma secca o della gomma nella fase interna, è caratterizzato da proporzioni sempre fisse, 1:2:4, tra agente emulsionante, fase acquosa e fase oleosa. Questo metodo, consiste nel disperdere una parte di agente emulsionante (quasi sempre gomma arabica) in quattro parti di fase oleosa, ottenendo una massa omogenea alla quale vanno aggiunte lentamente due parti di acqua. Data l'iniziale prevalenza della fase oleosa, si forma prima una emulsione A/O, che poi, con la successiva aggiunta dell'acqua, si inverte formando un'emulsione O/A che può essere ulteriormente lavorata con acqua.

- metodo inglese: noto anche come della mucillagine, della gomma nella fase esterna o della maionese, consiste nel preparare una mucillagine di gomma arabica in acqua; a questa si aggiunge un pò di fase oleosa e si tritura finché la miscela raggiunge una fluidità costante. Si aggiunge quindi altra acqua e poi altro olio, fino ad esaurire entrambi. In generale, qualora occorra sciogliere una sostanza (idro o liposolubile) nell'emulsione, conviene farlo prima che questa si formi, per evitare possibili rotture.

- metodo della bottiglia: è usato quando la componente oleosa è volatile. In pratica si mettono tutti i componenti in una bottiglia, poi la si chiude e si agita vigorosamente fino a formare l'emulsione. Questo metodo riflette la tecnica delle preparazioni industriali.

Nella preparazione industriale, tutti i metodi esaminati vengono eseguiti in grandi recipienti muniti di agitatori meccanici; le emulsioni così ottenute possono poi essere raffinate con molini colloidali ed omogenizzatori, che riducono ulteriormente le dimensioni delle particelle disperse.

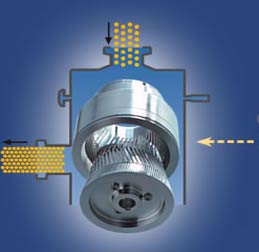

Il molino più diffuso è quello colloidale (figura a sinistra), costituito da un rotore tronco-conico che ruota, ad altissima velocità, internamente ad uno statore. La distanza fra rotore e statore può essere regolata in modo da ottenere la desiderata consistenza dell'emulsione. L'omogenizzatore (figura a destra) è costituito da una filiera coassiale e da un ugello. L'emulsione grossolana viene laminata ed omogenizzata attraversando l'ugello la cui sezione può essere variata agendo su una vite micrometrica collegata alla filiera. L'emulsione viene lavorata più volte e riversata nuovamente nella miscela fino ad ottenere la desiderata omogeneizzazione.

Il molino colloidale MK 2000 (www.ikausa.com/mk.htm) è specialmente progettato per la produzione di miscele colloidali, emulsioni estremamente fini e sospensioni. L'alta velocità di punta, combinata con scanalature (shear gap) estremamente ridotte produce un'intensa frizione sul materiale trattato. La frizione ed il taglio che si producono sono comunemente note come molatura umida.

Il rotore e lo statore sono a forma conica ed hanno tre fasi delle dentellature sempre più fini. Lo statore può essere registrato micrometricamente per ottenere la necessaria distanza che fra il rotore e lo statore. Le scanalature cambiano i versi in ogni fase per aumentare la turbolenza. Con i rivestimenti ed i materiali di alta qualità, l'apparecchiatura Mk offre una geometria di macinazione estremamente efficiente.

controlli delle emulsioni farmaceutiche

Queste preparazioni sono sottoposte a varie condizioni drastiche: prove gravitazionali, in cui l'emulsione da controllare viene centrifugata per analizzare successivamente le dimensioni delle particelle; prove di escursioni termiche, congelando e scaldando l'emulsione ed osservandone il comportamento.

I dati ottenuti da queste ed altre prove sono poi confrontati con quelli standard relativi ad un'emulsione campione. Infine, c'è il controllo reologico in cui si verifica, ad es., il comportamento della viscosità in corrispondenza all'applicazione di forze di taglio, oppure, nel caso di preparazioni dermatologiche, il comportamento della spandibilità. Altri esami possono essere semplicemente quelli di invecchiamento, lasciando il prodotto in adatti locali e controllandone le caratteristiche di stabilità.

1 1 |

2 2 |

3 3 |

4 4 |

5 |

6 6 |

7 7 |

8 8 |

9 9 |

10 10 |

11 11 |

12 12 |

13 13 |

14 14 |

15 15 |

HOME PAGE HOME PAGE |

Marcello Guidotti, copyright 2003

questa pagina può essere riprodotta su qualsiasi supporto o rivista purché sia citata la fonte e l'indirizzo di questo sito (ai sensi degli artt. 2575 e 2576 cc. Legislazione sul diritto d'autore). Le fotografie sono tratte da siti web e sono, o possono ritenersi, di pubblico dominio purché utilizzate senza fini di lucro. Le immagini di prodotti presenti nel sito hanno unicamente valenza esemplificativa oltre che, eventualmente, illustrare messaggi fuorvianti e non vi è alcun richiamo diretto o indiretto alla loro qualità e/o efficacia il cui controllo è affidato alle autorità regolamentatorie.